Automatikus folthegesztőgép: Precíziós hegesztő eszköz a modern feldolgozóipar számára

I. Bevezetés

A modern feldolgozóipar nagy tájában a hegesztési technológia olyan, mint egy nélkülözhetetlen sarokkövet, amely számos iparág fejlesztését támogatja. A gépjárműgyártás hatalmas testszerkezetétől kezdve az apró alkatrészek csatlakozásáig az elektronikus berendezésekben a hegesztés minősége és hatékonysága közvetlenül kapcsolódik a termék teljesítményéhez, megbízhatóságához és gazdasági hatékonyságához. Mint ragyogó csillag a hegesztési technológia területén, az automatikus folthegesztőgép kiváló automatizálással, nagy pontossággal és nagy hatékonysággal vezeti a hegesztési technológia átalakulását és innovációját, és mélyen befolyásolja és kialakítja a modern gyártóipar mintáját.

Kialakulása automatikus folthegesztőgép A hegesztés területén jelentős ugrásnak tekinthető. Tökéletesen integrálja a fejlett automatizálás -ellenőrzési technológiát, a pontos mechanikai tervezést és a hatékony hegesztési tápegységet, teljesen megváltoztatja a hagyományos hegesztési módszerek nagy függőségét a kézi készségektől, és megvalósítja a pontos irányítást és a hegesztési folyamat stabil működését. A nagyméretű termelés forgatókönyve szerint az automatikus folthegesztőgép számos helyszíni hegesztési feladatot elkészíthet csodálatos sebességgel és következetességgel, ami nemcsak jelentősen javítja a termelés hatékonyságát, hanem jelentősen javítja a termékminőség stabilitását, és elnyeri a vállalkozások kulcsfontosságú előnyeit a heves piaci versenyen.

2.

2.1 Az ellenállás folthegesztésének alapelve

Az ellenállás folthegesztése az automatikus folthegesztőgépek egyik leggyakrabban használt munkamódja. Elve alapelve Joule törvényén alapul, vagyis amikor az áram áthalad egy vezetőn, hőt generálnak, és a hő nagysága arányos az áram négyzetével, a vezető ellenállásával és az áramellátási idővel. Az ellenállás folthegesztési eljárása során az automatikus folthegesztőgép elektróda szorosan rögzíti a munkadarabot, hogy az áram áthaladjon a munkadarab érintkezési pontján. Mivel a munkadarab érintkezési pontján lévő ellenállás viszonylag nagy, itt nagy mennyiségű hő jön létre, amikor az áram áthalad, és az érintkezési ponton azonnal melegítve egy olvadt állapotba, és egy olvadt magot képez. Az elektród nyomása alatt az olvadt mag lehűlése és megszilárdulása után a két munkadarab szorosan összekapcsolódik.

Annak érdekében, hogy megértsük az ellenállás foltjának mélyebben, a következő szakaszokra oszthatjuk a folyamatot: Először is van az előzetes nyomású szakasz, amelyben az elektród gyorsan csökken, és bizonyos nyomást gyakorol a munkadarabok szoros érintkezésbe helyezésére annak érdekében, hogy az áram zökkenőmentesen áthaladjon. Ezután lépjen be a hegesztési szakaszba, amelyben az erős áram rövid idő alatt áthalad a munkadarab érintkezési pontján, magas hőmérsékletet generálva a fém megolvadásához és az olvadt mag kialakításához. Ezután jön a karbantartási szakasz, amelyben az elektróda fenntartja a nyomást, hogy az olvadt mag lassan lehűljön és nyomás alatt megszilárduljon, hogy biztosítsa a hegesztés szilárdságát. Végül ott van a pihenő szakasz, amikor az elektróda emelkedik és egy folthegesztési folyamat befejeződik.

Ebben a folyamatban a hegesztési áram, a hegesztési idő és az elektróda nyomása három kulcsfontosságú paraméter, amelyek befolyásolják az ellenállás foltok hegesztésének minőségét. A hegesztési áram mérete közvetlenül meghatározza a létrehozott hőmennyiséget. A túlzott áram olyan problémákat okozhat, mint például a hegesztés és a munkadarab égése, míg a túl kicsi áram miatt a hegesztés elégtelen lesz. A hegesztési idő hossza szintén döntő jelentőségű. A túl rövid hegesztési idő nem tudja teljesen megolvasztani a fémet, hogy megfelelő szilárdságú olvadt magot képezzen. A túl hosszú hegesztési idő a hegesztés túlmelegedését és durva szemcséket okozhat, befolyásolva a hegesztés teljesítményét. Az elektróda nyomása szerepet játszik a munkadarab szoros érintkezés biztosításában, a hőátadás elősegítése és a hegesztés megelőzésének megakadályozásában. A túlzott vagy túl kicsi nyomás káros hatással lesz a hegesztés minőségére. Ezért a tényleges hegesztési eljárás során ezt a három paramétert pontosan be kell állítani a munkadarab anyag-, vastagsági és hegesztési követelményei szerint, hogy a legjobb hegesztési hatás elérje.

2.2 A lézerfolt hegesztés alapelve

A feltörekvő hegesztési technológiaként a lézerfolt hegesztést széles körben használják az automatikus folthegesztőgépekben is. Az alapelv az, hogy egy nagy energiájú sűrűségű lézersugár felhasználása a munkadarab felületének besugárzására, úgy, hogy a besugárzott anyag gyorsan felszívja a lézerenergiát, és hőenergiává alakítja, hogy az anyag felületi hőmérséklete élesen emelkedjen, elérje az olvadási pontot vagy akár a forráspontot, és az anyag azonnal elolvad vagy összeolvad. Miután a lézernyaláb leáll a besugárzással, az olvadt anyag gyorsan lehűl és megszilárdul, ezáltal megvalósítva a munkadarab hegesztését.

A lézeres folthegesztési folyamat nagyon pontos és ellenőrizhető. Mivel a lézernyaláb energiája erősen koncentrált, magas hőmérsékletet generálhat egy nagyon kicsi területen, így elérheti az apró részek nagy pontosságú hegesztését, és a környező anyagokra gyakorolt hőhatás minimális. A lézerfolt hegesztés sebessége nagyon gyors, és számos folthegesztési feladat rövid idő alatt befejezhető, ami jelentősen javítja a termelési hatékonyságot.

Az ellenállás folt hegesztésével összehasonlítva a lézerfolt hegesztésnek van néhány egyedi előnye. Először is, a lézerfolt hegesztése különféle anyagokat hegeszthet, beleértve néhány tűzálló fémet és eltérő anyagokat, míg az ellenállás folthegesztése nehézségekkel szembesülhet bizonyos anyagok hegesztésekor. Másodszor, a lézerfolt hegesztés hegesztési minősége magasabb, a hegesztés felülete sima, és nincs nyilvánvaló deformáció és hibák, amelyek megfelelnek néhány alkalmazási forgatókönyvnek, ahol rendkívül magas a hegesztési minőségű követelmények, például az elektronikus chipek hegesztése és a repülőgép -alkatrészek gyártása. Ugyanakkor a lézerfolt hegesztésnek van néhány korlátozása is, például magas berendezések költségei és szigorúbb követelmények a munkakörnyezetre.

2.3 Egyéb munkamódszerek rövid leírása

Az ellenállás helyszíni hegesztése és a lézerfolt hegesztés mellett az automatikus folthegesztőgépeknek vannak más munkamódszerei, például a kondenzátorok energiatárolóhelyének hegesztése, vetítés hegesztése stb., Amelyek szintén fontos szerepet játszanak a különböző alkalmazás forgatókönyveiben.

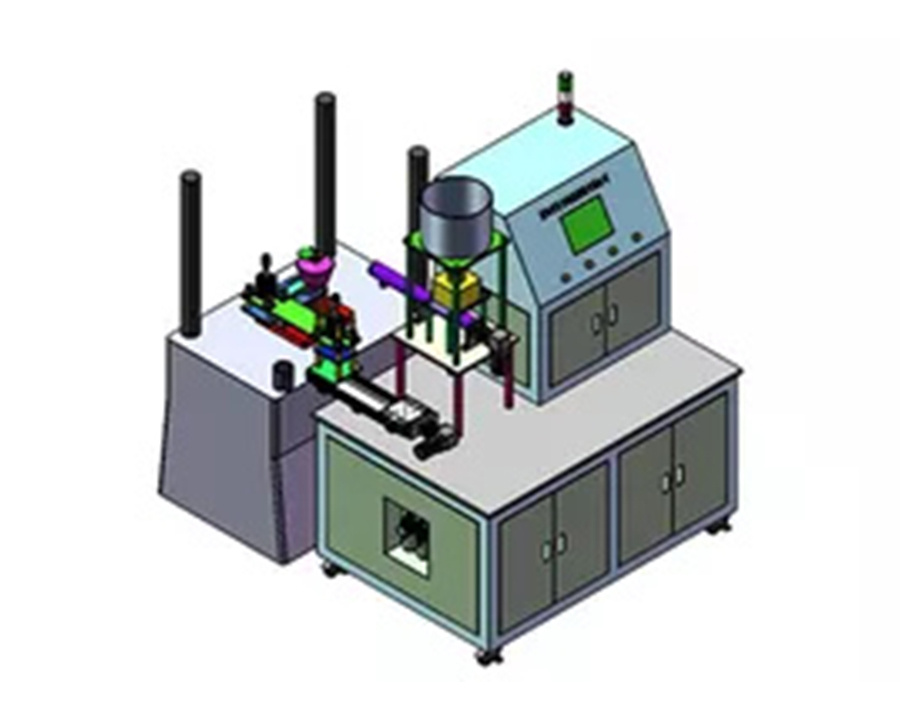

A kondenzátor energiatárolóhely -hegesztése a kondenzátorban tárolt elektromos energiát használja fel, hogy azonnal felszabadítsa a munkadarab hegesztésére. Ezt a hegesztési módszert rendkívül rövid hegesztési idő jellemzi, általában néhány milliszekundumban vagy akár rövidebben befejezve a hegesztési folyamatot, ami hatékonyan csökkentheti a hőre ható zónát, és hő-érzékeny anyagok, például elektronikus alkatrészek hegesztésére alkalmas. A kondenzátor energiatárolóhely -hegesztési folyamatában a kondenzátort először egy bizonyos feszültségre töltik a töltési áramkörön keresztül, hogy elegendő elektromos energiát tároljon. A hegesztés során a vezérlőáramkör kiváltja a kisülési kapcsolót, így a kondenzátorban lévő elektromos energiát az elektródon keresztül azonnal felszabadítják a munkadarabra, magas hőmérsékletet generálva a hegesztés elérése érdekében. A rövid hegesztési idő miatt a kondenzátor energiatárolóhely -hegesztése minimalizálhatja a környező anyagokra gyakorolt hőhatást, miközben biztosítja a hegesztési minőséget. Különösen alkalmas bizonyos hőmérséklet-érzékeny anyagok, például félvezető alkatrészek, precíziós elektronikus áramköri táblák stb. Hegesztésére.

A vetítés hegesztése egy konvex pont előkészítésének célja egy munkadarab, majd a két munkadarabot összerakni, nyomást és áramot alkalmazni az elektródon keresztül, hogy a konvex ponton lévő fém megolvadjon és összekapcsolódjon. A vetítőhegesztést elsősorban néhány vékony lemezes anyag hegesztésére használják, amelyek javíthatják a hegesztés hatékonyságát és a hegesztés minőségét, csökkenthetik a hegesztési számot és csökkenthetik a hegesztési költségeket. A vetítési hegesztési folyamat során olyan tényezők, mint például a domború pont alakja, mérete és eloszlási helyzete, befolyásolják a hegesztési minőséget. A domború pont paramétereinek ésszerű kialakítása az áramot a konvex ponton koncentrálhatja, és javíthatja a hegesztés megbízhatóságát és következetességét. A vetítőhegesztést gyakran használják vékony lemezhegesztéshez az autógyártásban, például a testpanelek hegesztése és az autó üléskeretek hegesztése, amelyek hatékonyan javíthatják a termelési hatékonyságot és csökkenthetik a termelési költségeket.

Ezeknek a különféle munkamódoknak megvannak a saját jellemzői és alkalmazási körük. Gyakorlati alkalmazásokban ki kell választani a megfelelő automatikus foltos hegesztőgép munkamódot olyan tényezők szerint, mint például az anyag, alak, méret és hegesztési követelmények a munkadarab, hogy biztosítsák a hegesztés minőségét és a termelés hatékonyságát.

3. Magszerkezet és alkatrészek

3.1 Hegesztő tápegység rendszer

Az automatikus folthegesztőgép "szíve", a hegesztő tápegység vállalja annak a fontos feladatot, hogy stabil és megbízható energiát biztosítson a hegesztési folyamathoz. Teljesítményének minősége közvetlenül meghatározza a hegesztés minőségét és a berendezés általános működési stabilitását. A különböző munkanélküli elvek és alkalmazási követelmények szerint a hegesztési tápegységeket elsősorban az ipari frekvencia AC tápegység, a közepes frekvenciájú inverter tápegység és a kondenzátor energiatároló tápegységére osztják.

Az ipari frekvencia AC tápegység egy hagyományosabb hegesztési tápegység. Közvetlenül csökkenti a hálózati feszültséget (általában 50 Hz vagy 60 Hz AC) egy transzformátoron keresztül, majd a hegesztéshez alkalmas áramot és feszültséget ad ki. Ez az áramellátási struktúra viszonylag egyszerű és olcsó, de mivel a kimeneti áram hullámformája szinuszhullám, nagy áram ingadozásokat eredményez a hegesztési folyamat során, ami instabil hegesztési minőséget és nagyobb hatást gyakorol az elektromos hálózatra.

A közepes frekvenciájú frekvenciaváltó tápegység egy fejlett hegesztési tápegység, amely az utóbbi években gyorsan fejlődött. Először kijavítja a hálózatokat, és átalakítja azt egyenáramú energiává, majd egy frekvenciaváltó áramkört használ, hogy az egyenáramú teljesítményt AC teljesítményré alakítsa magasabb frekvenciával (általában 1-20 kHz), és végül csökkenti a transzformátor feszültségét a hegesztéshez szükséges áram és feszültség kidolgozásához. A közepes frekvenciájú frekvenciaváltó tápellátásának nagy működési frekvenciája miatt a hegesztési áram stabilabbá teheti a hegesztési áramot, és a hőbemeneti vezérlés pontosabbá teszi, ezáltal jelentősen javítva a hegesztési minőséget. Ugyanakkor nagy teljesítménytényezője magas, az energiahálózathoz való szennyezés kicsi, és az energiamegtakarítási hatás jelentős. Egyes területeken, amelyek magas hegesztési minőségű követelményekkel rendelkeznek, mint például az autógyártás, az űrrepülés stb., A közepesfrekvenciás frekvenciaváltó tápellátása fokozatosan vált a hegesztési tápegység mainstream-e.

A felhasznált hegesztési tápegység típusától függetlenül, a legfontosabb műszaki mutatók között szerepel a kimeneti áram stabilitása, az aktuális beállítási tartomány, a dinamikus válaszsebesség stb. A stabil áram biztosítja, hogy az egyes hegesztés során előállított hő egységes legyen, ezáltal stabil minőségű hegesztést képezve. Az aktuális beállítási tartomány megállapítja, hogy az áramellátás képes alkalmazkodni a különböző anyagok és vastagságú munkadarabok hegesztési igényeihez. Minél szélesebb a beállítási tartomány, annál erősebb a berendezés sokoldalúsága. A dinamikus válaszsebesség tükrözi az áramellátás azon képességét, hogy a hegesztési folyamat során az aktuális változásokat gyorsan beállítsa. A hegesztési folyamat során, amikor a munkadarab anyag egyenetlen és az érintkezési ellenállás megváltozik, a gyors dinamikus válasz időben beállíthatja az áramot, hogy biztosítsa a hegesztési folyamat zökkenőmentes előrehaladását.

3.2 Vezérlő rendszer

A vezérlőrendszer olyan, mint az automatikus folthegesztőgép "agya", amely felelős a teljes hegesztési folyamat pontos vezérléséért és megfigyeléséért. Integrálja a fejlett érzékelő technológiát, a programozható logikai vezérlőt (PLC) és az intelligens vezérlő algoritmust, hogy a hegesztési paraméterek pontos beállítását, a valós idejű beállítást és a hegesztési folyamat automatikus működését elérje.

Az automatikus folthegesztőgép vezérlőrendszerében az érzékelők létfontosságú szerepet játszanak. Például az aktuális érzékelőt használják a hegesztési áram valós időben történő megfigyelésére, az áramjelet elektromos jelgé alakítva, és visszaadják a vezérlő rendszerbe, hogy a vezérlő rendszer beállítsa az áramot a hegesztési paraméterek szerint. A feszültségérzékelőt használják a hegesztő tápegység kimeneti feszültségének ellenőrzésére annak biztosítása érdekében, hogy a feszültség a megfelelő tartományban stabil legyen. A nyomásérzékelőt az elektródra telepítik, hogy megmérjék az elektród által a munkadarabra gyakorolt nyomást annak biztosítása érdekében, hogy a nyomás megfelel -e a hegesztési folyamat követelményeinek. Ezen túlmenően vannak hőmérséklet -érzékelők, elmozdulási érzékelők stb., Amelyek a hegesztési folyamat különféle fizikai mennyiségeit különböző szögekből figyelik, és átfogó és pontos adat -támogatást nyújtanak a vezérlő rendszerhez.

A programozható logikai vezérlő (PLC) a vezérlőrendszer alapvető működési és vezérlőegysége. Pontosan vezérli a hegesztési tápegység rendszert, az elektród meghajtó rendszert stb., Az előre beállított hegesztési program és az érzékelő által visszaadott adatok szerint. Különböző PLC programok írásával különféle összetett hegesztési folyamatkövetelmények valósíthatók meg, mint például a többlépcsős hegesztési áramvezérlés, a hegesztési idő pontos beállítása, az elektródnyomás dinamikus beállítása stb. Ugyanakkor a PLC erőteljes logikai feldolgozási képességekkel is rendelkezik, amelyek elemezhetik és megítélhetik a hegesztési folyamat különféle jeleit, és megvalósíthatják az automatizált hegesztési folyamatvezérlést, például az automatikus betöltést, a hegesztést, az ejtőelhető stb.

Az intelligens vezérlő algoritmusok alkalmazása tovább javítja az automatikus folthegesztőgép -vezérlő rendszer teljesítményét. Például a fuzzy vezérlő algoritmusok, a neurális hálózati vezérlő algoritmusok stb. Használata lehetővé teszi a vezérlőrendszer számára, hogy a hegesztési paramétereket automatikusan beállítsa a hegesztési folyamat valós idejű helyzetének megfelelően az adaptív vezérlés elérése érdekében. A tényleges hegesztési folyamatban az anyag, a vastagság, a felszíni állapot és a munkadarab egyéb tényezői miatt bizonyos különbségek lehetnek, és a hagyományos rögzített paraméter -szabályozási módszer nehéz biztosítani a hegesztési minőség konzisztenciáját. Az intelligens vezérlő algoritmus valós időben elemezheti a hegesztési folyamat állapotát az érzékelő által visszafedett adatok szerint, és automatikusan beállíthatja a hegesztési áramot, az időt, a nyomást és az egyéb paramétereket, hogy a hegesztési folyamat mindig a legjobb állapotban legyen, ezáltal jelentősen javítva a hegesztés minőségének stabilitását és megbízhatóságát.

3.3 Elektróda és nyomásrendszer

Az elektróda és a nyomásrendszer az automatikus folthegesztőgép kulcsfontosságú végrehajtó elemei, amelyek közvetlenül a munkadarabon hatnak a hegesztési folyamat megvalósítása érdekében. Mivel a hegesztési áram vezető közege és az alkalmazott nyomás hordozója, az elektród teljesítménye és minősége létfontosságú hatással van a hegesztési hatásra.

Az elektródokat általában nagy elektromos vezetőképességű, nagy hővezető képességgel és jó kopásállósággal rendelkező anyagokból készítik, mint például a rézötvözet, a volfrám -rézötvözet stb. Például, az ellenállás folthegesztése során a leggyakrabban használt elektródaformák közé tartozik a hengeres lapos fej típus, a kúpos típus, a gömb alakú stb. A kúpos típusú elektródok vastagabb munkadarabok hegesztésére alkalmasak, ami a jelenlegi koncentráltabbá teheti és javíthatja a hegesztés hatékonyságát; A gömb típusú elektródokat gyakran használják néhány olyan munkadarab hegesztésére, amelynek magas a hegesztés felületi minőségére, például az elektronikus alkatrészek hegesztésére, amelyek csökkenthetik a hegesztés felületén lévő behúzást.

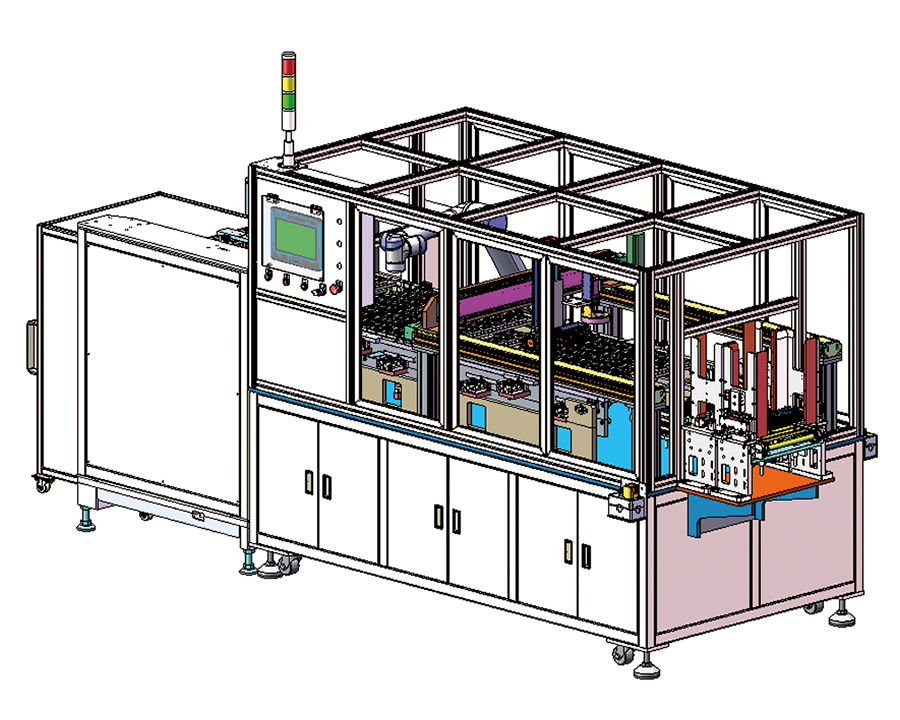

Az elektróda nyomásrendszere felelős az elektród stabil és állítható nyomásának biztosításáért, hogy a munkadarab szoros érintkezésben lehessen a hegesztési folyamat során, biztosítva a hegesztési áram zökkenőmentes áthaladását és a hegesztések képződésének elősegítését. A nyomásrendszer általában meghajtóberendezésből, például hengerből, hidraulikus hengerből vagy elektromos lökőtudóból és egy nyomásszabályozó eszközből áll. A henger által vezérelt nyomásrendszernek egyszerű szerkezete, gyors válasz sebessége és olcsó, és alkalmas általános hegesztési alkalmakra; A hidraulikus henger által vezetett nyomásrendszer nagy nyomást és széles nyomás beállítási tartományt nyújthat, amely vastagabb munkadarabok vagy nagy nyomású pontossági követelményekkel rendelkező esetek hegesztésére alkalmas; Az elektromos nyomóhálózat által vezérelt nyomásrendszernek a nagyszabású pontosság és a pontos helyzetszabályozás előnyei vannak, és széles körben használják néhány automatikus folthegesztőgépben, ahol nagy a automatizálás.

A nyomásszabályozó eszköz a nyomásrendszer fontos része. Pontosan beállíthatja az elektróda által alkalmazott nyomást a munkadarabra a hegesztési folyamat követelményeinek megfelelően. A közös nyomásszabályozási módszerek közé tartozik a mechanikai nyomásszabályozás, a pneumatikus nyomásszabályozás és a hidraulikus nyomásszabályozás. A mechanikai nyomásszabályozás megváltoztatja a rugó tömörítését azáltal, hogy beállítja a csavar helyzetét a nyomásszabályozás elérése érdekében. Ennek a módszernek egyszerű szerkezete van, de a szabályozási pontosság viszonylag alacsony; A pneumatikus nyomásszabályozás és a hidraulikus nyomásszabályozás az elektród nyomását a gáz vagy a folyadék nyomásának beállításával állítsa be. A szabályozási pontosság magas, a válaszsebesség gyors, a távirányító és az automatikus szabályozás a vezérlőrendszeren keresztül érhető el.

A tényleges hegesztési folyamat során az elektróda kopása elkerülhetetlen probléma. A hegesztési idő számának növekedésével az elektróda felülete fokozatosan elhasználódik, ami az elektród alakjának és méretének megváltozását eredményezi, ami befolyásolja a hegesztési minőséget. Ezért rendszeresen ellenőrizni és karbantartani kell az elektródokat, és időben cserélni a súlyosan kopott elektródokat. Ugyanakkor néhány fejlett automatikus folthegesztőgépet elektróda kopás -ellenőrző rendszerekkel is felszerelnek, amelyek valós időben figyelemmel kísérhetik az elektródák kopását, és automatikusan beállíthatják a hegesztési paramétereket a kopás mértéke szerint, a hegesztés minőségének stabilitásának biztosítása érdekében.

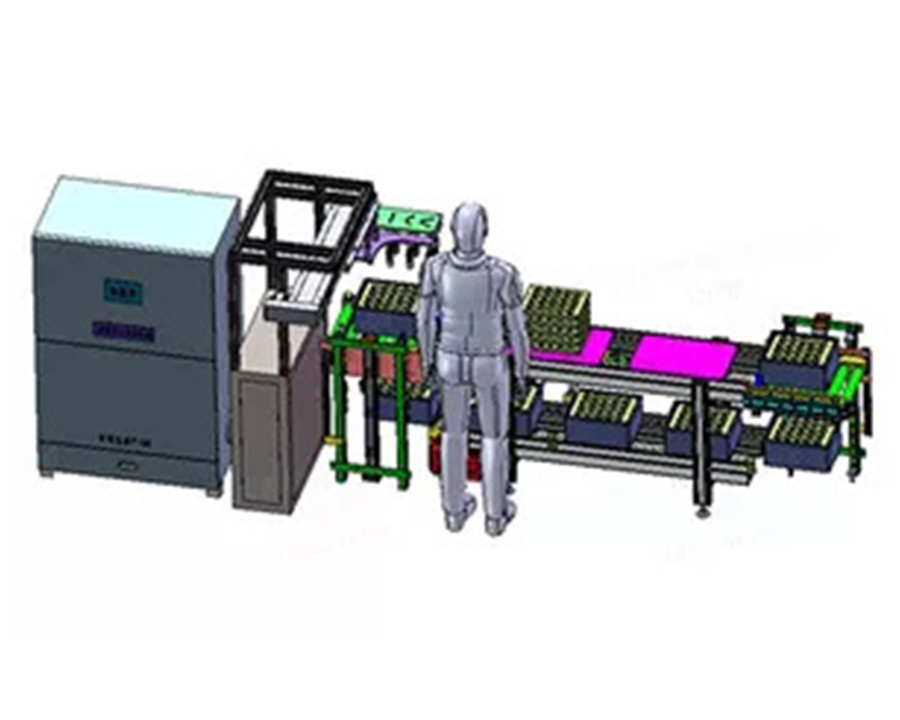

3.4 Automatikus szállító és helymeghatározó mechanizmus

A modern automatizált termelés összefüggésében az automatikus folthegesztőgépek automatikus szállítója és pozicionálási mechanizmusa kulcsfontosságú tényezővé vált a termelési hatékonyság és a hegesztés pontosságának javításában. Ezek a mechanizmusok olyanok, mint a pontosságú "hordozók" és a "pozicionáló eszköz" pontosan szállíthatják a munkadarabot a hegesztési helyzetbe, és biztosítják, hogy a munkadarab mindig stabil testtartást tart fenn a hegesztési folyamat során.

Az automatizált szállítási mechanizmus általában olyan sebességváltó alkatrészekből áll, mint a szállítószalag, a lánc, a henger és a hajtóeszközök, például a motor és a reduktor. A szállítószalag az egyik leggyakoribb szállítási módszer. Ennek előnyei vannak a sima szállítás, az erős teherhordó kapacitás és az állítható szállítási sebesség előnyeivel. A különböző alkalmazási forgatókönyvek és munkadarabok jellemzői szerint a szállítószalag anyaga lehet gumi, műanyag, fém stb. Például az elektronikus és az elektromos iparban, mivel a munkadarab általában könnyű és magas a felszíni minőségi követelményekkel, gyakran használják az anti-statikus gumi szállítószalagokat, hogy megakadályozzák a statikus villamos energiát az elektronikus alkatrészek károsítása érdekében; Míg az olyan iparágakban, mint például az autógyártás, a nehéz munkadarab miatt, a fémszalagos övek vagy a lánc -szállító módszerek használhatók annak biztosítása érdekében, hogy ellenálljanak a nagy terheléseknek.

Az automatizált szállító mechanizmus energiaforrásaként a motor a motor nagysebességű forgását alacsony sebességű és magas torque kimenetekké alakítja, amelyek a reduktoron keresztüli szállítási sebességre alkalmassá teszik a sebességváltó alkatrészeit, például a szállítószalagot vagy láncot. A pontos szállítóvezérlés elérése érdekében a motor általában változó frekvenciakebesség -szabályozó motort vagy szervomotort használ. A motort szabályozó változó frekvenciakebesség -szabályozó sebesség megváltoztathatja a motor sebességét a tápegység frekvenciájának beállításával, ezáltal megvalósítva a szállítási sebesség lépcsőzetes beállítását; A szervo motor nagyobb ellenőrzési pontossággal és válaszsebességgel rendelkezik, és megvalósíthatja a pontos helyzetszabályozást és a sebességszabályozást. Egyes alkalommal, ahol rendkívül magas a szállítási pontossági követelmények, például a félvezető chipek hegesztése, a szervmotor által vezetett szállító mechanizmust széles körben használják.

A pozicionálási mechanizmus funkciója az, hogy a munkadarabot a hegesztő elektróda alatt pontosan elhelyezzék, miután azt a hegesztési helyzetbe továbbították, hogy biztosítsák a hegesztési helyzet pontosságát. A gyakori pozicionálási módszerek közé tartozik a mechanikus pozicionálás, a pneumatikus pozicionálás és a vizuális pozicionálás. A mechanikus pozicionálás mechanikai struktúrákat, például csapok helymeghatározási és pozicionáló blokkjait használja a munkadarab helyzetéhez. Ennek a módszernek egyszerű szerkezete és magas pozicionálási pontossága van, de szigorú követelményekkel rendelkezik a munkadarab alakjának és méretének pontosságára, és a helymeghatározó eszközt meg kell igazítani, amikor a különböző specifikációkkal rendelkező munkadarabokat cserélik. A pneumatikus pozicionálás hengereket használ a helymeghatározó elemek meghajtására a munkadarab helyezéséhez. Ennek előnyei vannak a gyors pozicionálási sebességnek és az egyszerű beállításnak, és néhány alkalommal alkalmas, magas pozicionálási sebességgel. A vizuális pozicionálás egy fejlett pozicionálási technológia, amely az utóbbi években gyorsan fejlődött. Kamera segítségével gyűjti a munkadarab képinformációit, képfeldolgozó algoritmusokat használ a munkadarab helyzetének és testtartásának azonosítására és elemzésére, majd a pozicionálási mechanizmust a vezérlőrendszeren keresztül vezeti a munkadarab pontos beállításához. A vizuális pozicionálásnak a magas pozicionálási pontosság és az erős alkalmazkodóképesség előnyei vannak. Gyorsan és pontosan elhelyezheti a különféle formájú és méretű munkadarabokat. Különösen alkalmas néhány komplex alakú munkadarabra vagy hegesztési alkalmakra, rendkívül magas pozicionálási pontossági követelményekkel.

Az automatizált szállítási és pozicionálási mechanizmus hatékony működésének biztosítása érdekében szintén meg kell ellenőrizni és figyelemmel kísérni azt. A vezérlőrendszer a hegesztési tápegység rendszerével, az elektródanyomásrendszerrel stb. Együtt működik, hogy elérje a teljes hegesztési folyamat automatizált vezérlését. Például, miután a munkadarabot a hegesztési helyzetbe szállították, a vezérlőrendszer a munkadarab helymeghatározásához elindítja a pozicionálási mechanizmust. A pozicionálás befejezése után a vezérlőrendszer vezérli az elektródot, hogy leszálljon és nyomást gyakoroljon, és elindítsa a hegesztési tápegységet a hegesztéshez. A hegesztés befejezése után a vezérlőrendszer vezérli az elektródot, hogy emelkedjen, majd meghajtja az automatizált szállító mechanizmust a hegesztett munkadarab kiszállításához, és a hegesztési helyzetbe hegeszthető következő munkadarabot szállítja, és így tovább, hogy elérje a hatékony automatizált hegesztési termelést.

Iv. Teljesítménynövekedés

4.1 nagy pontosságú hegesztés

A feldolgozóiparban sok termék esetében a hegesztési pontosság közvetlenül kapcsolódik a termék teljesítményéhez és minőségéhez. Fejlett technológiájával és pontos szerkezetével az automatikus folthegesztőgép kiváló teljesítményt mutatott a nagy pontosságú hegesztés során.

Nagy pontosságát először a pontos vezérlőrendszernek tudják be. Az automatikus folthegesztőgép fejlett érzékelőkkel van felszerelve, amelyek képesek megfigyelni a kulcs paramétereit, például az áramot, a feszültséget, a nyomást és a hőmérsékletet a hegesztési folyamat során. Ezek az érzékelők gyorsan visszanyerik az összegyűjtött adatokat a vezérlőrendszerbe, és a vezérlőrendszer az intelligens vezérlő algoritmusok révén pontosan beállítja a hegesztési folyamatot az előre beállított hegesztési folyamat paramétereinek megfelelően. Például a hegesztési folyamat során, ha az áram érzékelő az áram enyhe ingadozását észlel, akkor a vezérlőrendszer azonnal beállítja a hegesztési tápegység kimenetét, hogy visszaállítsa az áramot a beállított értékre, ezáltal biztosítva a hegesztési folyamat stabilitását és következetességét, és biztosítva a hegesztés minőségét és dimenziós pontosságát.

Az elektróda és a nyomásrendszer pontos kialakítása szintén erős garanciát biztosít a nagy pontosságú hegesztéshez. Az elektróda kiváló minőségű anyagokból és pontos feldolgozási technológiákból készül, alakja és dimenziós pontossága megfelelhet a nagy pontosságú hegesztés követelményeinek. Ugyanakkor a nyomásrendszer pontosan szabályozhatja az elektród által a munkadarabra gyakorolt nyomást, és a nyomás stabilitása és pontossága közvetlenül befolyásolja a hegesztés képződésének minőségét. Ha néhány apró alkatrészt, rendkívül nagy pontosságú követelményekkel, például elektronikus chips-hegesztéssel, az automatikus folthegesztőgép pontosan szabályozhatja az elektróda nyomását, hogy a PIN-kód és a szubsztrát között jó érintkezés biztosítása legyen a hegesztés során, ezáltal kiváló minőségű hegesztéseket képezve, és elkerülve azokat a problémákat, mint a hideghegesztés és a rövid áramkörök.

Az automatizált szállítási és pozicionálási mechanizmus nagy pontosságú pozicionálási képessége az egyik kulcsfontosságú tényező a nagy pontosságú hegesztés elérésében. Ezek a mechanizmusok pontosan továbbíthatják a munkadarabot a hegesztési helyzetbe, és fenntarthatják a munkadarab stabil testtartását a hegesztési folyamat során. Például az autóalkatrészek gyártása során néhány összetett alakú alkatrész hegesztésére az automatizált szállító- és pozicionálási mechanizmus pontosan elhelyezheti az alkatrészeket a hegesztő elektróda alatt az előre beállított program szerint, és a pozicionálási pontosság elérheti ± 0,01 mm-t, vagy még magasabb is lehet, biztosítva a hegesztési helyzet pontosságát, ezáltal biztosítva a következetesség és a relakció megbízhatóságát.

4.2 Nagy hatékonyságú előállítás

Az automatikus folthegesztőgép nagy hatékonyságú előállítási jellemzői fontos oka annak, hogy a modern gyártásban széles körben alkalmazható. A hagyományos kézi folthegesztés a hegesztő tapasztalatain és jártasságán alapszik, lassú és hajlamos a fáradtságra, ami instabil termelési hatékonyságot eredményez. Az automatikus folthegesztőgép nagymértékben javíthatja a hegesztési sebességet és a termelési hatékonyságot az automatizált folyamattervezés és a gyors válaszmechanizmus révén.

A hegesztési ciklus szempontjából az automatikus folthegesztőgép hegesztési folyamata nagymértékben automatizált és gyors lehet. Például az autótestek általános folthegesztését, az automatikus folthegesztőgép néhány másodperc alatt elvégezheti a folthegesztési műveletet, és folyamatosan működhet. Ezzel szemben a kézi folthegesztés nemcsak hosszú időt vesz igénybe, hanem megköveteli a hegesztők számára, hogy gyakran mozogjanak a különböző hegesztési pontok között, ami jelentősen csökkenti a termelési hatékonyságot. Az automatikus folthegesztőgép gyorsan átadhatja a munkadarabot a hegesztési helyzetbe az automatizált szállító és a helymeghatározási mechanizmus révén. A hegesztés befejezése után a késztermék gyorsan eltávolítható és elküldhető a következő munkadarabra, hogy hegeszthető legyen. Az egész folyamatot egyszerre végezzük, szinte nincs szünet ideje, ami nagymértékben lerövidíti a termelési ciklust.

Az automatikus folthegesztőgép felismerheti a több állomás egyidejű hegesztését, tovább javítva a termelési hatékonyságot. Néhány nagyszabású automatikus folthegesztési gyártóvezeték több hegesztőállomással van felszerelve, amelyek mindegyike egyszerre hegesztheti a munkadarab különböző részeit. Ez a párhuzamos működési módszer több hegesztési feladatot képes egyszerre elvégezni. Az akkumulátor modulok gyártása során a több állomású automatikus folthegesztőgép egyszerre észlelheti az akkumulátorcellának több csatlakozási pontját. Az egyetlen hegesztési pont egymás hegesztésének módszerével összehasonlítva a termelési hatékonyság többször is megnövelhető.

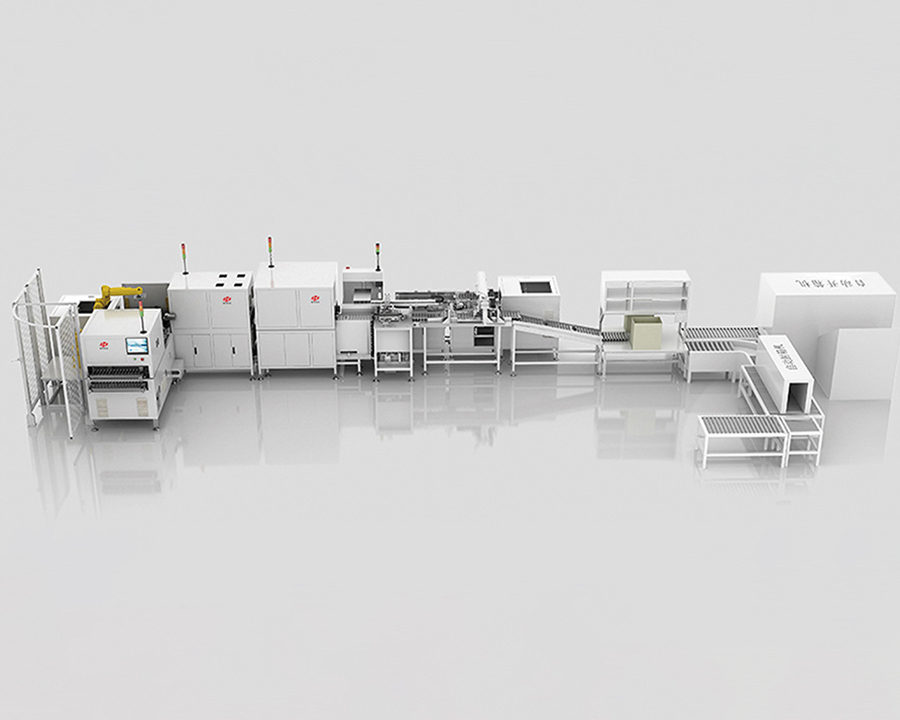

Az automatikus folthegesztőgép zökkenőmentesen kapcsolatba léphet más automatizált berendezésekkel és gyártósorokkal, hogy elérje a gyártási folyamat teljes automatizálását. Például az elektronikus termékek gyártása során az automatikus folthegesztőgépek teljes automatikus gyártósorral képezhetnek automatikus adagolókkal, tesztelő berendezésekkel, csomagolóberendezésekkel stb. A nyersanyagok szállításától, a hegesztési feldolgozást a késztermékek teszteléséig és csomagolásához, a teljes folyamat nem igényelnek emberi beavatkozást, és napi 24 órát futtathat, nagymértékben javítva a termelési hatékonyságot és a kapacitást.

4.3 Stabil hegesztési minőség

A stabil hegesztési minőség az automatikus folthegesztőgépek egyik legfontosabb előnye, és kulcsfontosságú garancia a termékkonzisztencia és a gyártóipar megbízhatóságának elérésére. A kézi folthegesztés során a hegesztési minőséget különféle emberi tényezők, például a hegesztő hangulata, a képzettségi szint és a munkaállapot könnyen befolyásolják, ami egyenetlen hegesztési minőséget eredményez. Az automatikus folthegesztőgép biztosítja az egyes hegesztések rendkívül következetes minőségét a pontos paraméterek vezérlése és a stabil munkateljesítmény révén.

Az automatikus folthegesztőgép hegesztési tápegységének rendszere stabil áramkimenetet biztosíthat, ami alapja a stabil hegesztési minőség biztosításához. Függetlenül attól, hogy ipari frekvencia AC tápegység, közepes frekvenciájú inverter tápegység vagy kondenzátor energiatároló tápegység, gondosan megtervezték és optimalizálták, hogy az áram stabilitását különböző hegesztési körülmények között fenntartsák. A stabil áram azt jelenti, hogy az egyes hegesztések során előállított hő alapvetően megegyezik, így a hegesztési rögök mérete és alakja konzisztens marad, biztosítva a hegesztés erejét és megbízhatóságát.

A vezérlőrendszer fontos szerepet játszik a stabil hegesztési minőség fenntartásában. Valóban figyelemmel kíséri és beállíthatja a hegesztési folyamat különféle paramétereit, és automatikusan kijavíthatja azokat, ha a paraméterek eltérnek az előre beállított értékektől. Például, amikor kimutatják, hogy a munkadarabok megváltozásainak felszíni állapota és az érintkezési ellenállás növekszik, a vezérlőrendszer automatikusan növeli a hegesztési áramot, vagy meghosszabbítja a hegesztési időt, hogy biztosítsa a hegesztési folyamat normál előrehaladását és a hegesztés minőségét.

Az elektróda és a nyomásrendszer stabilitása szintén fontos tényező a hegesztés minőségének biztosításában. Az elektróda kopási ellenállása, valamint az elektróda jó elektromos és hővezetőképessége fenntarthatja a stabil teljesítményt a hosszú távú hegesztés során, és csökkentheti az elektród kopásának okozott hegesztési minőség lebomlását. A nyomásrendszer pontosan képes szabályozni az elektród nyomását a munkadarabon, hogy biztosítsa, hogy a munkadarabok közötti érintkezési szorosság minden hegesztés során konzisztens legyen, ezáltal biztosítva a hegesztés minőségét. Az elektródák rendszeres karbantartása és cseréje, valamint a nyomásrendszer kalibrálása és hibakeresése tovább javíthatja a hegesztés minőségének stabilitását és megbízhatóságát.

4.4 Csökkentse a munkaintenzitást és a munkaerőköltségeket

A hagyományos kézi hegesztési műveletek során a hegesztőknek hosszú ideig rögzített testtartást kell tartaniuk, és meg kell tartaniuk a hegesztési pisztolyt az ismételt műveletekhez, ami rendkívül munkaigényes. A hosszú távú munka könnyen hegesztők fáradtságához vezethet és növeli az ipari balesetek kockázatát. Az automatikus folthegesztőgépek megjelenése jelentősen javította ezt a helyzetet. Az automatikus folthegesztőgép automatizált üzemeltetési folyamata lehetővé teszi a munkavállalók számára, hogy megfigyeljék a berendezéseket, beállítsák a paramétereket, és rakodjanak be az anyagokat anélkül, hogy közvetlenül részt vennének a hegesztési folyamatban, ami jelentősen csökkenti a munkaerő -intenzitást. A munkavállalókat megszabadíthatják a nehéz fizikai munkaerőtől, és több energiát fordíthatnak a technikai munkákra, például a berendezések karbantartására és a minőségi ellenőrzésre.

A munkaerőköltségek szempontjából az automatikus folthegesztőgépek jelentősen csökkenthetik a vállalkozások munkaerőköltségeit. Az automatikus folthegesztőgépekkel felszerelt gyártósor sokkal kevesebb üzemeltetőre van szükség, mint a hagyományos kézi hegesztési vezetékek. Például az autógyártást az automatikus folthegesztő gyártósor elfogadása után, a hegesztési feladatoknak, amelyeknek eredetileg tucatnyi hegesztőt igényeltek, most csak néhány képzett munkavállalót igényelnek a berendezés kezelésére és figyelésére. Ezenkívül az automatikus folthegesztőgép működése viszonylag egyszerű, és a munkavállalók készségkövetelményei viszonylag alacsonyak. A vállalkozásoknak nem kell sok időt és pénzt költeniük a munkavállalók hosszú távú szakmai képzésére, ami tovább csökkenti a munkaerő-költségeket. Ezenkívül az automatikus folthegesztőgép hatékony termelési kapacitása lehetővé teszi a vállalkozások számára, hogy több termelési feladatot végezzenek egyidejűleg, javítsák a termelési hatékonyságot, és csökkentsék az egyetlen termékhez kiosztott munkaerőt, ezáltal javítva a vállalkozás gazdasági előnyeit és piaci versenyképességét.

V. Alkalmazási mezők

5.1 Autófeldolgozóipar

Az autógyártó ipar az automatikus folthegesztőgépek egyik legszélesebb körben és legmélyebben alkalmazott területe. Az autótestület nagyszámú fémlemezből készül, amelyet hegesztéssel kötnek össze, nagyszámú hegesztési ponttal, és a hegesztés minőségére és a termelési hatékonyságra vonatkozó követelmények rendkívül magas. Az automatikus folthegesztőgép kulcsfontosságú berendezéssé vált az autógyártáshoz, nagy pontosságú, nagy hatékonyságú és stabil hegesztési minőségével.

A gépjármű -karosszéria hegesztésének beillesztése során az automatikus folthegesztőgép gyorsan és pontosan hegesztheti a különböző formájú és méretű alkatrészeket, hogy a test csontvázszerkezetét kialakítsák. Például az autókkal, a tetők, a padlópanelek és más alkatrészek hegesztésével az automatikus folthegesztőgép pontosan elhelyezheti a bélyegző alkatrészeket a hegesztési helyzetbe az automatizált szállító és a pozicionálási mechanizmus révén, majd a multi-station egyidejű hegesztési technológiát használja nagyszámú hegesztés befejezéséhez, rövid idő alatt, a termelési hatékonyság javításához. Ezenkívül az automatikus folthegesztőgép pontosan szabályozhatja a hegesztési paramétereket, hogy biztosítsa az egyes hegesztők minőségének konzisztenciáját, biztosítva a test szerkezetének erősségét és biztonságát.

Az autó alvázának hegesztésében az automatikus folthegesztőgép szintén fontos szerepet játszik. Az alváz alkatrészei általában nagy terheléseket hordoznak, és szigorúbb követelményekkel bírnak a hegesztés minőségére. Az automatikus folthegesztőgép stabil, nagy áramot biztosíthat, és a vastagabb lemezek kiváló minőségű hegesztését érheti el, ha fejlett hegesztési tápegységeket, például közepes frekvenciájú frekvenciaváltó tápegységét vagy kondenzátor energiatároló tápegységét alkalmazza. Ugyanakkor a nagy pontosságú elektróda és a nyomásrendszer biztosítja, hogy a hegesztés hegesztési nugget mérete és alakja megfeleljen a tervezési követelményeknek, biztosítva az alváz alkatrészeinek csatlakozási szilárdságát és megbízhatóságát.

Az új energia járművek gyors fejlesztésével az automatikus folthegesztőgépeket széles körben használják az akkumulátorok gyártásának területén. Az akkumulátor -modul több akkumulátorcellából áll hegesztéssel, amely rendkívül nagy hegesztési pontosságot és megbízhatóságot igényel. Az automatikus foltos hegesztőgépek fejlett hegesztési technológiákat, például lézerfolthegesztést használhatnak az akkumulátor cellák nagy pontosságú hegesztése érdekében, elkerülhetik az akkumulátor rövid áramköreit és a rossz hegesztés által okozott túlzott érintkezési ellenállást, és biztosíthatják az energiaterületek teljesítményét és biztonságát.

5.2 Elektronikus és elektromos ipar

Az elektronikus és az elektromos ipar termékeit kis méret, nagy pontosság és nagy integráció jellemzi, és a hegesztési folyamat pontosságára és megbízhatóságára vonatkozó követelmények rendkívül igényesek. Egyedülálló előnyeivel az automatikus folthegesztőgépek fontos pozíciót foglalnak el az elektronikus és elektromos ipar hegesztési előállításában.

Az elektronikus alkatrészek, például ellenállások, kondenzátorok, chipek stb. És áramköri táblák hegesztése során az automatikus folthegesztőgépek lézerfoltok hegesztési vagy precíziós ellenállás -folthegesztési technológiát használhatnak. A lézerfolthegesztésnek a koncentrált energia és a kis hőre ható zóna előnyei vannak, és az apró forrasztási ízületek nagy pontosságú hegesztését érhetik el anélkül, hogy a környező alkatrészeket károsítanák. Például a mobiltelefon -chips hegesztési folyamatában a lézerfolthegesztés pontosan összekapcsolhatja a chipscsapokat az áramköri táblán lévő párnákkal, és a forrasztási ízület átmérője több tíz mikronra, vagy akár kisebbre is vezérelhető, biztosítva a chip normál működését és a jelátvitel stabilitását. A precíziós ellenállás folthegesztése alkalmas néhány elektronikus alkatrész hegesztésére, amelyek nagy forrasztási ízületi szilárdságot igényelnek. A hegesztési áram, az idő és az elektród nyomásának pontos szabályozásával kiváló minőségű forrasztási ízületek alakulhatnak ki az alkatrészek és az áramköri táblák közötti megbízható kapcsolat biztosítása érdekében.

Az elektromos termékek hegesztése, például a hűtőszekrények, légkondicionálók, mosógépek stb. Hegesztése során az automatikus folthegesztőgépek megvalósíthatják az automatizált tömegtermelést. Az automatizált szállítási és pozicionálási mechanizmus révén az elektromos héj különféle alkotóelemei pontosan továbbíthatók a hegesztési helyzetbe, majd az automatikus folthegesztőgép felhasználható a gyors hegesztéshez. Az automatikus folthegesztőgép nagy hatékonyságú termelési kapacitása kielégítheti az elektromos termékek nagyszabású előállításának igényeit, és a stabil hegesztési minőség biztosítja a termék megjelenését és szerkezeti szilárdságát is.

Ezenkívül az elektronikus és villamosipar egyes speciális hegesztési igényeiben, például az eltérő anyagok hegesztése és a rugalmas áramköri táblák hegesztése, az automatikus folthegesztőgép kiváló minőségű hegesztést is elérhet, ha speciális hegesztési folyamatokat és berendezések konfigurációit fogad el, erős támogatást nyújt az elektronikus és elektromos termékek innovatív tervezéséhez és gyártásához.

5.3 Repülési mező mező

A repülőgépmező elérte a termékminőség és a megbízhatóság szélsőséges követelményeit. Mivel a repülőgépalkatrészek gyártásának egyik legfontosabb folyamata, a hegesztés rendkívül magas követelményeket tesz a hegesztőberendezések teljesítményére és pontosságára. Az automatikus folthegesztőgépeket nagy pontosságú, magas színvonalú és nagy megbízhatóságuk miatt széles körben használják az űrmezőben.