Az objektum döntésének pontos mérése kulcsfontosságú számos iparágban, és a dőlésviszonyok válla ...

Olvass továbbTerméksorozat

- - Szabványos automatizált gyártósor

-

- Nem szabványos automatizált gyártósor

- - Nem szabványos automatizált gyártósor ipari elektromos készülékek iparához

- - Energiatároló automatizált gyártósor

- - Nem szabványos automatizált gyártósorok az autóipar számára

- - Nem szabványos automatizált gyártósor élelmiszer- és italipar számára

- - Nem szabványos automatizálás a vegyiparban

- - Nem szabványos automatizált gyártósor a háztartási gépipar számára

- - Automatizált gyártósor a hardver- és építőanyagipar számára

- - Nem szabványos automatizált gyártósor az új energiaipar számára

- - Nem szabványos automatizált gyártósorok a fogyasztói elektronikai ipar számára

egyedi készítésű Nem szabványos automatizált gyártósor

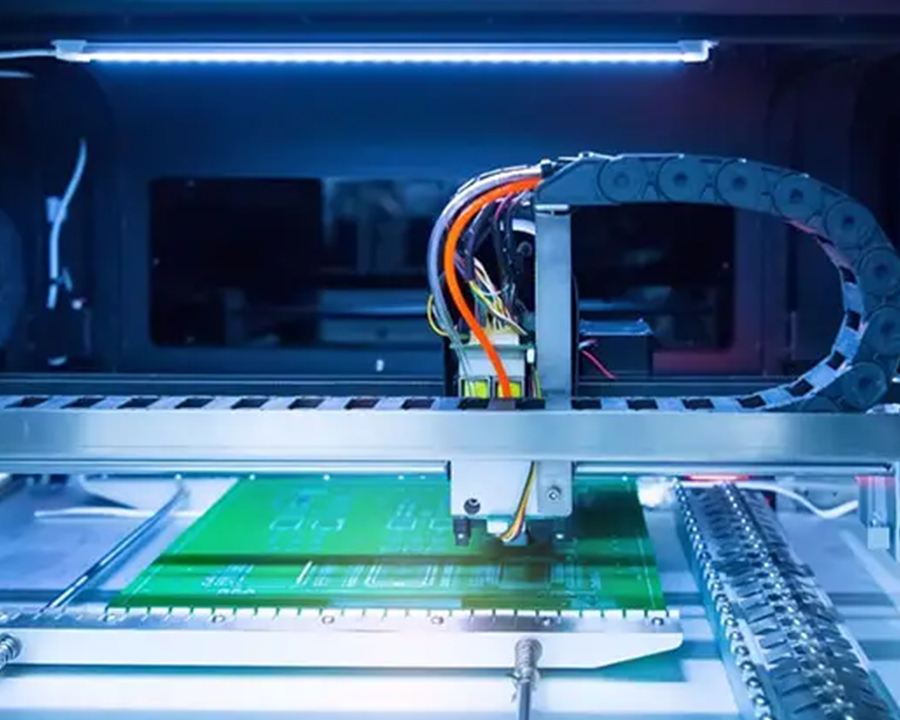

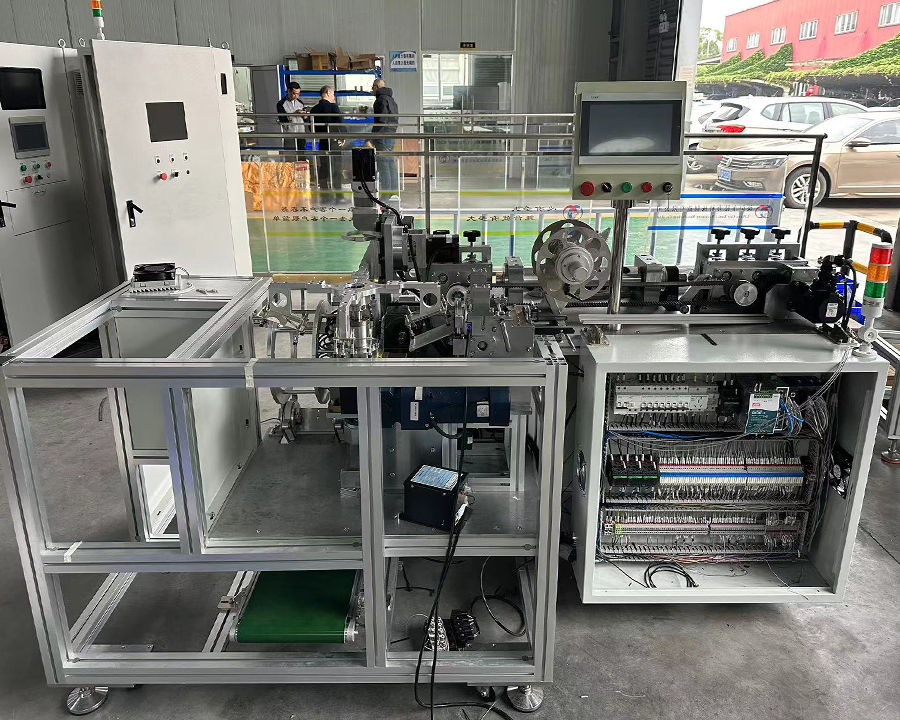

Ipari automatizálási berendezések és nem szabványos termékek kutatás-fejlesztésére, átalakítására és gyártására szakosodott

Automatizálási berendezések. mi vagyunk

Nagy pontosságú automata gép beszállító és egyedi ipari automata gépgyártó, gyár.

A cég több tucat precíziós megmunkáló berendezéssel van felszerelve megmunkálásra, vágásra és hegesztésre stb., és jelenleg több mint 20 tervezőmérnök, 5 szoftver- és PLC villamosmérnök, 3 ellenőr és 16 kulcsfontosságú CNC technikus dolgozik.-

-

A villamos energia hatékony átvitele és eloszlása döntő jelentőségű a modern ipar és az infrast...

Olvass tovább -

A globalizáció felgyorsítása és a különféle tevékenységek növekvő gyakorisága, a zászlók piaci ke...

Olvass tovább -

Az őrlés döntő szerepet játszik számos modern ipari termelési folyamatban. Ez különösen igaz a ke...

Olvass tovább -

I. Bevezetés Megállt már valaha, hogy megfontolja a vezetékek bonyolult hálózatát, amely az au...

Olvass tovább

Egy nem szabványos automatizált gyártósor bővítésekor hogyan biztosítható az új és a meglévő berendezések zökkenőmentes integrációja?

Egy nem szabványos automatizált gyártósor bővítésekor kulcsfontosságú az új és a meglévő berendezések zökkenőmentes integrációja. Íme néhány kulcsfontosságú lépés és szempont a cél eléréséhez:

Igényelemzés: Először is alaposan ismerje meg a meglévő nem szabványos automatizált gyártósor működését, műszaki jellemzőit és lehetséges szűk keresztmetszeteit. Ezzel egyidejűleg tisztázza azokat a konkrét követelményeket és teljesítménymutatókat, amelyeknek az új berendezésnek meg kell felelnie.

Kompatibilitás értékelése: Értékelje az új és a meglévő berendezések kompatibilitását. Ide tartoznak az elektromos interfészek, mechanikus interfészek, kommunikációs protokollok és egyéb szempontok. Győződjön meg arról, hogy az új berendezés zökkenőmentesen csatlakoztatható a meglévő rendszerhez, anélkül, hogy kompatibilitási problémákat okozna.

Szabványos tervezés: A nem szabványos automatizált gyártósorok gyártói a tervezési és tervezési szakaszban szabványos interfészek és protokollok használatára törekednek. Ez segít leegyszerűsíteni az integrációs folyamatot, és csökkenti a technikai nehézségeket és költségeket.

Részletes tervezés: Készítsen részletes integrációs tervet, beleértve a fizikai elrendezést, az adatátviteli útvonalat, a vezérlési logikát stb. Győződjön meg arról, hogy minden részletet alaposan átgondolnak, hogy elkerüljék a kihagyásokat vagy hibákat a tényleges integrációs folyamatban.

Tesztelés és ellenőrzés: A formális integráció előtt végezzen elegendő tesztelést és ellenőrzést. Ez magában foglalja a gyártási környezetet szimuláló tesztelést is, hogy ellenőrizze az új és a meglévő berendezések közötti együttműködési hatást. Ugyanakkor időben oldja meg a tesztelési folyamat során talált problémákat, hogy biztosítsa az integrált megoldás megbízhatóságát és stabilitását.

Képzés és támogatás: Biztosítsa az alkalmazottaknak a szükséges képzést és technikai támogatást annak biztosítására, hogy az új berendezéseket szakszerűen tudják kezelni és karbantartani. Ezenkívül hosszú távú együttműködési kapcsolatokat alakítson ki a berendezés beszállítóival, hogy szükség esetén időben megkapja a műszaki támogatást és a karbantartási szolgáltatásokat.

Az olyan lépések révén, mint a keresletelemzés, a kompatibilitás felmérése, a szabványos tervezés, a részletes tervezés, a tesztelés és az ellenőrzés, valamint a képzés és a támogatás, biztosítható az új és a meglévő berendezések zökkenőmentes integrációja, ezáltal javítva a gyártósor általános hatékonyságát és teljesítményét.

Milyen szempontok szerint javítja az ember-gép együttműködési technológia a nem szabványos automatizált gyártósorok rugalmasságát?

Az ember-gép együttműködési technológia számos szempontból jelentősen javította a nem szabványos automatizált gyártósorok rugalmasságát, ami főként a következő szempontokban tükröződik:

Gyors alkalmazkodás és beállítás:

A nem szabványos automatizált gyártósorok gyakran gyakran szembesülnek a termékcserével és a folyamatbeállítási követelményekkel. Az ember-gép együttműködési technológia lehetővé teszi a robotok számára, hogy valós időben együttműködjenek az emberi kezelőkkel, és gyorsan alkalmazkodjanak az új gyártási feladatokhoz.

Például az együttműködő robotok érzékelési és tanulási képességekkel rendelkeznek, amelyek automatikusan alkalmazkodnak a különböző feladatokhoz és környezetekhez, csökkentve a precíz programozástól és az előre beállított útvonalaktól való függést.

Csökkentse a programozás bonyolultságát:

A hagyományos automatizált gyártósorok összetett programozási és hibakeresési folyamatokat igényelnek. Az ember-gép együttműködési technológia lehetővé teszi a kezelők számára, hogy intuitív gesztusok, hang stb. segítségével interakcióba lépjenek a robotokkal, csökkentve ezzel a programozás bonyolultságát.

Ez az intuitív kezelési módszer lehetővé teszi a nem szakemberek számára, hogy gyorsan kezdjenek hozzá, javítva a gyártósor rugalmasságát és alkalmazkodóképességét.

A gyártósorok újrakonfigurálhatóságának javítása:

A nem szabványos automatizált gyártósorokon gyakran szükséges a gyártósor rekonstrukciója a gyártási igényeknek megfelelően. Az ember-gép együttműködési technológia megkönnyíti ennek a folyamatnak a megvalósítását.

Az együttműködő robotok és az intelligens érzékelő technológia révén a gyártósor működési állapota valós időben nyomon követhető, és szükség szerint gyorsan beállítható és optimalizálható.

Az ember-számítógép interakció javítása:

Az ember-robot együttműködési technológia nemcsak a robotok autonómiáját javítja, hanem az emberi kezelők és a robotok közötti interakciót is.

A kezelők különféle módokon kommunikálhatnak és együttműködhetnek a robotokkal, hogy együtt hajtsák végre a feladatokat. Ez az interaktív módszer rugalmasabbá teszi a gyártósort, és képes alkalmazkodni a különféle összetett gyártási igényekhez.

Az ember-gép együttműködési technológia jelentősen javította a nem szabványos automatizált gyártósorok rugalmasságát a gyors adaptáció és beállítás tekintetében, csökkenti a programozás bonyolultságát, javítja a gyártósor újrakonfigurálhatóságát és javítja az ember-számítógép interakciót.